El mantenimiento predictivo es una estrategia que utiliza diferentes técnicas y herramientas para predecir la posible falla de equipos o maquinarias antes de que ocurra. Esto permite realizar intervenciones preventivas, evitando tiempos de inactividad y reduciendo los costos de reparación. Las ventajas del mantenimiento predictivo incluyen una mayor fiabilidad de los equipos, una vida útil más larga, una planificación más eficiente de los recursos y un ahorro significativo de costos. Sin embargo, también existen algunas desventajas a considerar, como los altos costos de implementación y mantenimiento de los sistemas de monitoreo, así como la necesidad de personal capacitado. En este artículo, exploraremos en detalle todas estas ventajas y desventajas del mantenimiento predictivo.

Mantenimiento Predictivo: Una Revolución en la Gestión de Activos

El mantenimiento predictivo se presenta como una revolución en la gestión de activos. Con el uso de tecnologías avanzadas y análisis de datos, esta metodología busca anticiparse a posibles fallos o averías en los equipos, permitiendo una mayor eficiencia y reducción de costos.

El mantenimiento predictivo se basa en la monitorización constante de parámetros clave, como la temperatura, vibración, presión, entre otros, para detectar cualquier desviación que pueda indicar un posible fallo en el futuro cercano.

Una de las principales ventajas del mantenimiento predictivo es que permite planificar con anticipación las tareas de mantenimiento, evitando paradas no programadas y minimizando el impacto en la producción. Además, al realizar intervenciones preventivas en lugar de correctivas, se reduce el tiempo de inactividad y se prolonga la vida útil de los equipos.

Otra ventaja significativa del mantenimiento predictivo es la optimización de recursos. Al tener información en tiempo real sobre el estado de los activos, se puede planificar de manera más eficiente la utilización de materiales, personal y equipos, evitando gastos innecesarios.

En cuanto a las desventajas, uno de los principales retos es la necesidad de contar con personal capacitado en el uso de herramientas de análisis de datos y tecnologías de monitoreo. Esto implica una inversión en formación y equipos especializados.

Además, el costo inicial de implementar un sistema de mantenimiento predictivo puede ser elevado, ya que implica la adquisición de sensores, software y equipos de monitoreo. Sin embargo, a largo plazo, esta inversión se amortiza con los ahorros generados por la mejora en la eficiencia y la reducción de costos asociados a averías no planificadas.

En conclusión, el mantenimiento predictivo representa una revolución en la gestión de activos, ofreciendo ventajas como la planificación de tareas de mantenimiento, optimización de recursos y prolongación de la vida útil de los equipos. A pesar de los retos iniciales, su implementación puede traer beneficios significativos a largo plazo.

¿Cuáles son las desventajas del mantenimiento predictivo? Escríbelo solo en español.

Desventajas del mantenimiento predictivo:

1. Altos costos iniciales: La implementación del mantenimiento predictivo requiere de una inversión significativa en la adquisición de equipos de monitoreo y software especializado. Estos costos pueden ser prohibitivos para algunas empresas, especialmente las pequeñas y medianas.

2. Complejidad técnica: El mantenimiento predictivo involucra el uso de tecnología avanzada, como sensores, sistemas de monitoreo y algoritmos de análisis de datos. Esto implica una curva de aprendizaje y capacitación para los técnicos encargados de realizar el seguimiento y análisis de la información obtenida.

3. Dependencia de la precisión de los datos: El mantenimiento predictivo se basa en la recopilación y análisis de datos en tiempo real. Si los datos no son precisos o no se capturan correctamente, los resultados obtenidos pueden ser incorrectos o poco confiables, lo que podría llevar a decisiones erróneas en cuanto a las acciones de mantenimiento a tomar.

4. Posible sobrecarga de datos: Con la implementación del mantenimiento predictivo, se generan grandes cantidades de datos que deben ser almacenados, procesados y analizados. Esto puede representar un desafío en términos de infraestructura de almacenamiento y capacidad de procesamiento, así como también en la habilidad para interpretar y tomar decisiones eficientes a partir de esta gran cantidad de información.

5. Necesidad de un cambio cultural y organizativo: Implementar el mantenimiento predictivo implica un cambio en la mentalidad y cultura organizativa de la empresa. Es necesario promover una actitud proactiva hacia el mantenimiento, así como también fomentar la colaboración entre diferentes departamentos y equipos dentro de la organización.

En resumen, aunque el mantenimiento predictivo ofrece muchos beneficios, no está exento de desafíos y desventajas que deben ser considerados antes de su implementación.

¿Cuáles son los beneficios del mantenimiento predictivo?

El mantenimiento predictivo tiene varios beneficios en el contexto de análisis de las ventajas y desventajas. Estos beneficios incluyen:

1. **Reducción de costos**: El mantenimiento predictivo permite detectar y corregir problemas antes de que se conviertan en fallas mayores, lo que ayuda a evitar costosos daños y reparaciones. Esto se traduce en un ahorro significativo en los costos de mantenimiento y reparación.

2. **Mejora de la eficiencia operativa**: Al identificar y solucionar problemas en etapas tempranas, el mantenimiento predictivo ayuda a mantener los equipos y maquinarias en condiciones óptimas. Esto se traduce en una mejora en la eficiencia operativa, ya que los equipos funcionarán de manera más eficiente y sin interrupciones inesperadas.

3. **Aumento de la vida útil de los equipos**: El mantenimiento predictivo permite detectar y corregir problemas que podrían acortar la vida útil de los equipos. Al mantener los equipos en buen estado y prevenir fallas graves, se prolonga la vida útil de los mismos, lo que significa una mayor rentabilidad de la inversión realizada en ellos.

4. **Programación de mantenimientos**: Al utilizar técnicas de análisis y monitoreo para predecir el momento óptimo para realizar el mantenimiento, se puede programar de manera más eficiente dicho mantenimiento. Esto evita interrupciones innecesarias en la operación y reduce los tiempos de inactividad de los equipos.

5. **Mayor seguridad**: El mantenimiento predictivo ayuda a identificar y corregir problemas de seguridad potenciales en los equipos. Esto garantiza un entorno de trabajo más seguro para los empleados y reduce el riesgo de accidentes relacionados con fallos en los equipos.

En resumen, el mantenimiento predictivo ofrece beneficios significativos como la reducción de costos, mejora de la eficiencia operativa, aumento de la vida útil de los equipos, programación de mantenimientos eficientes y mayor seguridad. Estos beneficios hacen que el mantenimiento predictivo sea una estrategia efectiva para optimizar la gestión del mantenimiento en diversas industrias.

Explora el concepto de mantenimiento preventivo y detalla sus pros y contras.

El mantenimiento preventivo es una estrategia que busca prevenir o minimizar las fallas y averías en equipos, maquinaria o sistemas mediante la realización periódica de acciones de inspección, limpieza, lubricación y calibración. Su objetivo es maximizar la vida útil y el rendimiento de los activos, evitando interrupciones no deseadas en la producción o prestación de servicios.

Pros del mantenimiento preventivo:

1. Ahorro de costos: Al realizar un mantenimiento regular, se pueden detectar y corregir problemas antes de que se conviertan en averías importantes o costosas. Esto puede evitar gastos mayores en reparaciones o reemplazos.

2. Aumento de la vida útil de los activos: El cuidado constante y programado permite mantener en buen estado los equipos, prolongando su vida útil y evitando la necesidad de adquirir nuevos activos con frecuencia.

3. Mejor rendimiento: El mantenimiento preventivo asegura que los equipos estén en óptimas condiciones de funcionamiento, lo cual se traduce en un mejor rendimiento, mayor eficiencia y menor tiempo de inactividad.

4. Mayor seguridad: Al realizar inspecciones regulares, se pueden identificar y corregir posibles condiciones de riesgo o peligro, lo que contribuye a mantener un entorno laboral más seguro para los trabajadores.

5. Planificación y organización: El mantenimiento preventivo implica un plan estructurado de actividades que se realiza de manera programada, lo que permite anticiparse a posibles problemas y trabajar de manera planificada.

Contras del mantenimiento preventivo:

1. Costo inicial: Implementar un programa de mantenimiento preventivo puede requerir una inversión inicial significativa, especialmente si se necesitan adquirir nuevos equipos, herramientas o software especializado.

2. Tiempo y recursos: El mantenimiento preventivo implica destinar tiempo y recursos para la realización de las actividades programadas, lo cual puede ser una carga adicional para el personal y la organización.

3. Riesgo de sobre-mantenimiento: En algunos casos, se puede incurrir en realizar un mantenimiento excesivo, lo que genera costos innecesarios y desperdicio de recursos.

4. Aparición de fallas imprevistas: Aunque el mantenimiento preventivo busca prevenir averías, no garantiza que no ocurran fallas imprevistas, ya que no es posible anticiparse a todas las situaciones.

5. Falta de flexibilidad: El mantenimiento preventivo suele seguir un cronograma fijo, lo que no permite adaptarse a situaciones de emergencia o cambios en las condiciones operativas.

En conclusión, el mantenimiento preventivo ofrece beneficios como el ahorro de costos, el aumento de la vida útil de los activos, mejor rendimiento, mayor seguridad y planificación; sin embargo, también tiene desventajas como el costo inicial, el uso de tiempo y recursos, el riesgo de sobre-mantenimiento, la posible aparición de fallas imprevistas y la falta de flexibilidad. Por lo tanto, es importante evaluar cuidadosamente sus ventajas y desventajas antes de implementarlo en una organización.

¿Cuáles son las características del mantenimiento predictivo?

El mantenimiento predictivo es una estrategia que utiliza tecnologías avanzadas y análisis de datos para predecir y evitar posibles fallas en los equipos y maquinarias antes de que ocurran. Algunas de las características más importantes del mantenimiento predictivo son:

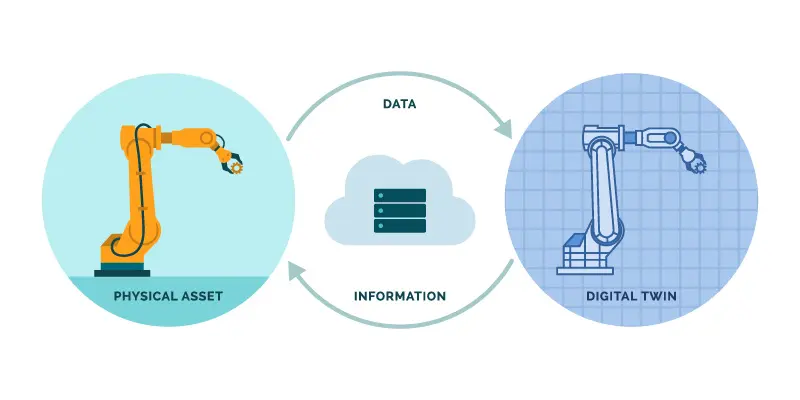

1. Monitoreo continuo: Este tipo de mantenimiento se basa en la recopilación constante de datos a través de sensores y dispositivos de monitoreo, lo que permite obtener información actualizada sobre el estado de los equipos.

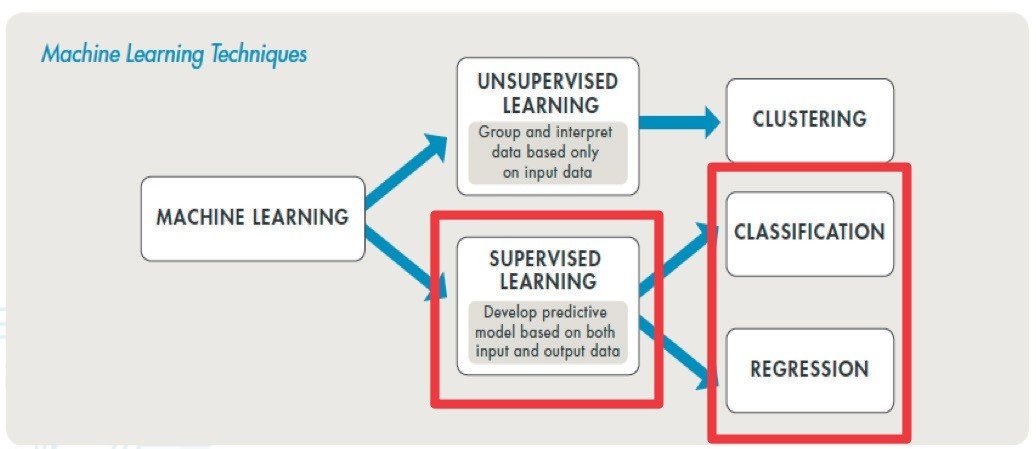

2. Análisis de datos: Los datos recopilados mediante el monitoreo continuo se analizan utilizando técnicas avanzadas de análisis de datos, como algoritmos de machine learning y modelos estadísticos. Esto permite identificar patrones y tendencias que pueden indicar posibles fallos.

3. Alertas tempranas: Gracias al análisis de datos, el mantenimiento predictivo puede generar alertas tempranas cuando se detecta una anomalía o un posible problema en un equipo. Esto permite tomar medidas preventivas antes de que el fallo ocurra, evitando así costosos tiempos de inactividad y reparaciones de emergencia.

4. Planificación optimizada: Al anticiparse a las fallas, el mantenimiento predictivo permite una mejor planificación de las actividades de mantenimiento. Esto reduce los costos asociados con la mano de obra y las piezas de repuesto, ya que se pueden programar y realizar las reparaciones en el momento más conveniente.

5. Aumento de la vida útil: Al prevenir averías y tratar los problemas en sus etapas iniciales, el mantenimiento predictivo contribuye a aumentar la vida útil de los equipos y maquinarias. Esto significa que se pueden posponer las inversiones en reemplazos y prolongar su funcionamiento de manera rentable.

6. Reducción de costos: Finalmente, el mantenimiento predictivo puede generar ahorros significativos a largo plazo al reducir los costos asociados con reparaciones de emergencia, tiempos de inactividad no planificados y reemplazos prematuros. Además, permite maximizar la eficiencia operativa y minimizar las interrupciones en la producción.

En resumen, el mantenimiento predictivo utiliza tecnologías y análisis de datos para predecir y evitar fallas en los equipos, lo que brinda numerosas ventajas como el aumento de la vida útil, la reducción de costos y una mejor planificación del mantenimiento.

Preguntas Frecuentes

¿Cuáles son las principales ventajas del mantenimiento predictivo en comparación con otros métodos tradicionales de mantenimiento?

El mantenimiento predictivo es un enfoque moderno y altamente efectivo para el mantenimiento de equipos y maquinarias. A diferencia de los métodos tradicionales de mantenimiento preventivo y correctivo, el mantenimiento predictivo se basa en la recopilación de datos y el análisis en tiempo real para predecir posibles fallos o problemas en los equipos.

Una de las principales ventajas del mantenimiento predictivo es su capacidad para identificar y corregir problemas antes de que se conviertan en fallas catastróficas. Al monitorear constantemente el rendimiento de los equipos, se pueden detectar patrones o cambios anormales que podrían indicar un posible fallo. Esto permite tomar medidas correctivas de manera oportuna, evitando tiempo de inactividad no planificado y costosos reemplazos de equipos.

Otra ventaja del mantenimiento predictivo es que ayuda a optimizar el uso de los recursos y reducir los costos de mantenimiento. Al predecir problemas de manera anticipada, se puede planificar y programar el mantenimiento de manera más eficiente, evitando intervenciones innecesarias y minimizando el tiempo de inactividad. Además, al anticiparse a los fallos, se pueden evitar costosas reparaciones o reemplazos de último minuto.

El mantenimiento predictivo también permite la maximización de la vida útil de los equipos. Al monitorear constantemente su estado y tomar medidas de mantenimiento preventivo cuando sea necesario, se puede prolongar la vida útil de los equipos y maximizar su rendimiento. Esto se traduce en ahorros significativos a largo plazo, ya que se evitan costosos reemplazos prematuros.

Otro beneficio del mantenimiento predictivo es que ayuda a mejorar la seguridad en el lugar de trabajo. Al detectar posibles fallas o problemas de seguridad, se pueden tomar medidas correctivas de manera oportuna para evitar accidentes o lesiones. Esto contribuye a crear un entorno de trabajo más seguro y proteger la integridad de los trabajadores.

En resumen, el mantenimiento predictivo ofrece varias ventajas en comparación con los métodos tradicionales de mantenimiento. Permite prever y corregir problemas antes de que se conviertan en fallas catastróficas, optimiza el uso de recursos y reduce los costos de mantenimiento, maximiza la vida útil de los equipos y mejora la seguridad en el lugar de trabajo.

¿Qué desventajas podrían surgir al implementar el mantenimiento predictivo en una empresa?

Desventajas del mantenimiento predictivo en una empresa:

1. Costo inicial: La implementación del mantenimiento predictivo puede requerir una inversión significativa en tecnología, equipos y capacitación de personal. Esto puede representar un desafío financiero para algunas empresas, especialmente las más pequeñas.

2. Complejidad tecnológica: El mantenimiento predictivo implica el uso de sistemas y tecnologías avanzadas, como sensores, análisis de datos y software especializado. Estas herramientas pueden ser complejas de instalar y utilizar, lo que requiere personal capacitado y especializado para su operación y mantenimiento.

3. Recolección y análisis de datos: La implementación exitosa del mantenimiento predictivo depende de la recopilación de grandes cantidades de datos sobre el rendimiento de los equipos. Esto puede ser un desafío logístico, ya que implica la instalación de sensores y la configuración de sistemas de monitoreo. Además, el análisis y la interpretación de los datos recolectados pueden requerir habilidades técnicas y conocimientos especializados.

4. Falsos positivos o negativos: Aunque el mantenimiento predictivo se basa en la detección de patrones y anomalías en los datos, no siempre es perfecto. En algunas situaciones, puede haber errores de diagnóstico que conduzcan a reparaciones innecesarias o a la falta de intervención cuando realmente se necesita. Esto puede generar costos adicionales o incluso daños graves en los equipos.

5. Dependencia de proveedores externos: En muchos casos, las empresas deben recurrir a proveedores externos para obtener el hardware y el software necesarios para implementar el mantenimiento predictivo. Esto puede generar dependencia de terceros y dificultades en términos de soporte técnico, actualizaciones y costos asociados.

6. Resistencia al cambio: Algunos empleados pueden resistirse a la implementación del mantenimiento predictivo debido a la falta de familiaridad con las nuevas tecnologías y procesos. Esto puede requerir una gestión del cambio eficaz y un programa de capacitación adecuado para asegurar la aceptación y adopción por parte de todo el personal.

En conclusión, si bien el mantenimiento predictivo ofrece numerosas ventajas, su implementación puede presentar desafíos y desventajas que deben ser considerados cuidadosamente antes de su adopción en una empresa.

¿Cómo se puede maximizar el potencial del mantenimiento predictivo y minimizar sus posibles limitaciones en un entorno industrial?

El mantenimiento predictivo es una estrategia que utiliza datos y análisis para predecir fallos o averías en los equipos industriales antes de que ocurran, lo que permite planificar las acciones necesarias para evitar paradas no programadas y mejorar la eficiencia en el proceso productivo. Aunque tiene muchas ventajas, también tiene algunas limitaciones que deben ser consideradas.

Para maximizar el potencial del mantenimiento predictivo y minimizar sus limitaciones en un entorno industrial, se pueden seguir los siguientes pasos:

1. Recopilar y analizar datos relevantes: Para implementar el mantenimiento predictivo de manera efectiva, es necesario recopilar y analizar datos relacionados con el funcionamiento de los equipos industriales. Estos datos pueden incluir información sobre temperatura, vibración, presión, corriente eléctrica, entre otros. El análisis de estos datos permitirá identificar patrones y tendencias que indiquen posibles problemas futuros.

2. Establecer criterios de alarma: Una vez recopilados y analizados los datos, es importante establecer criterios de alarma que indiquen cuándo un equipo está comenzando a presentar problemas. Estos criterios pueden variar según el tipo de máquina o equipo industrial, pero generalmente se basan en umbrales predefinidos para las variables medidas. Por ejemplo, si la temperatura de un motor supera cierto valor, se activa una alarma.

3. Utilizar herramientas de monitoreo en tiempo real: Es recomendable utilizar herramientas de monitoreo en tiempo real para obtener información actualizada sobre el estado de los equipos. Estas herramientas pueden incluir sensores, sistemas de control y software especializado. El monitoreo en tiempo real permite detectar problemas de manera temprana y tomar medidas correctivas de manera inmediata.

4. Implementar un sistema de mantenimiento proactivo: El mantenimiento predictivo debe integrarse en un sistema de mantenimiento proactivo, donde se planifiquen y ejecuten acciones preventivas antes de que ocurran fallas. Esto implica llevar a cabo inspecciones regulares, limpieza, lubricación, ajustes, entre otras actividades. Así, se evitan gastos innecesarios por reparaciones mayores y se prolonga la vida útil de los equipos.

5. Contar con personal capacitado: Es fundamental contar con personal capacitado para realizar el análisis de los datos recopilados y llevar a cabo las acciones necesarias. Este personal debe tener conocimientos en análisis de datos, así como experiencia en mantenimiento industrial. Además, es importante que estén familiarizados con las tecnologías utilizadas en el monitoreo y análisis de datos.

En cuanto a las posibles limitaciones del mantenimiento predictivo, se pueden mencionar las siguientes:

1. Costo inicial: La implementación de un sistema de mantenimiento predictivo puede requerir una inversión inicial significativa en equipos de monitoreo, sensores y software especializado. Sin embargo, esta inversión puede ser compensada con los ahorros generados por una mejor gestión del mantenimiento y la reducción de paradas no programadas.

2. Complejidad técnica: El mantenimiento predictivo requiere de conocimientos técnicos avanzados y la capacidad de interpretar datos complejos. Esto puede suponer un desafío para algunas organizaciones que no cuentan con personal capacitado o recursos suficientes para adquirir dichos conocimientos.

3. Posibles falsas alarmas: Aunque el mantenimiento predictivo es una estrategia eficaz, existe la posibilidad de que se generen falsas alarmas, es decir, que se detecten problemas inexistentes o se predigan fallos que nunca ocurren. Esto puede generar costos adicionales si se realizan acciones innecesarias o interrupciones en el proceso productivo.

4. Limitaciones tecnológicas: La implementación del mantenimiento predictivo puede verse limitada por las capacidades tecnológicas de los equipos industriales o la disponibilidad de datos confiables. Es posible que algunos equipos no cuenten con sensores adecuados o que los datos recopilados no sean suficientemente precisos para realizar pronósticos confiables.

En conclusión, aunque el mantenimiento predictivo ofrece numerosas ventajas en términos de eficiencia y reducción de costos, también presenta algunas limitaciones que deben considerarse. Sin embargo, al seguir los pasos mencionados anteriormente y abordar adecuadamente estas limitaciones, es posible maximizar su potencial en un entorno industrial.

En conclusión, el mantenimiento predictivo tiene numerosas ventajas que lo convierten en una herramienta imprescindible para garantizar la eficiencia y efectividad de los procesos productivos. Mediante el análisis de datos en tiempo real, se puede anticipar y prevenir posibles fallos o averías, lo que reduce significativamente el tiempo de inactividad y los costos asociados. Además, permite optimizar la planificación del mantenimiento, evitando intervenciones innecesarias y maximizando la vida útil de los equipos.

Sin embargo, no podemos ignorar algunas desventajas asociadas al mantenimiento predictivo. En primer lugar, requiere una inversión inicial en tecnología avanzada y capacitación especializada, lo que puede ser un obstáculo para algunas empresas. Además, existe la posibilidad de obtener datos incorrectos o no representativos si no se realiza un monitoreo adecuado o si los parámetros de análisis no están debidamente calibrados.

A pesar de estas desventajas, el mantenimiento predictivo se ha convertido en una solución cada vez más popular y necesaria para optimizar los procesos industriales. Si estás buscando mejorar la eficiencia y reducir los tiempos de inactividad en tu empresa, te invitamos a considerar la implementación de esta estrategia.

No pierdas más tiempo, optimiza tu producción con el mantenimiento predictivo. Entra en nuestra tienda online y descubre los productos y servicios analizados en este artículo, diseñados específicamente para ayudarte a aprovechar al máximo las ventajas y superar las desventajas del mantenimiento predictivo. ¡No esperes más y da el paso hacia la eficiencia!