El moldeo en coquilla es un proceso ampliamente utilizado en la industria para crear piezas metálicas de alta precisión. Esta técnica presenta una serie de ventajas, como la capacidad de producir piezas con acabados superficiales de alta calidad y tolerancias más ajustadas. Además, el moldeo en coquilla permite una mayor velocidad de producción y una mayor vida útil de las herramientas utilizadas. Sin embargo, también tiene algunas desventajas a considerar, como los altos costos iniciales y la dificultad para producir piezas de formas complejas. En este artículo, exploraremos a fondo las ventajas y desventajas del moldeo en coquilla para ayudarte a tomar decisiones informadas en tu negocio.

Ventajas y Desventajas del Moldeo en Coquilla: análisis exhaustivo

El moldeo en coquilla es un proceso utilizado en la fundición de metales que ofrece diversas ventajas y desventajas. A continuación, se presenta un análisis exhaustivo de estas características.

Ventajas del moldeo en coquilla:

1. Mayor precisión dimensional: Este método permite obtener piezas con una alta precisión en sus dimensiones, lo que garantiza su correcto funcionamiento y ajuste.

2. Superficie más uniforme: El moldeo en coquilla proporciona superficies más lisas y uniformes en comparación con otros métodos de fundición, lo que facilita el acabado y reduce la necesidad de posteriores procesos de mecanizado.

3. Mayor vida útil de la matriz: La coquilla utilizada en este proceso tiene una mayor durabilidad en comparación con otros moldes, lo que permite la producción de un mayor número de piezas antes de requerir reemplazo.

4. Rápida solidificación: Debido a la rápida transferencia de calor en la coquilla metálica, las piezas se solidifican rápidamente, lo que ayuda a reducir los tiempos de ciclo de producción.

5. Bajo costo de producción: En comparación con otros métodos de fundición, el moldeo en coquilla puede ofrecer una reducción significativa en los costos de producción, ya que requiere menos material y tiempo de procesamiento.

Desventajas del moldeo en coquilla:

1. Limitaciones en el tamaño de las piezas: Este proceso es adecuado para producir piezas de tamaños más pequeños o medianos, ya que la fabricación de coquillas para piezas grandes puede ser costosa y difícil de manejar.

2. Mayor inversión inicial: La adquisición de los equipos y herramientas necesarios para el moldeo en coquilla puede requerir una inversión inicial significativa, lo que puede dificultar su implementación para algunas empresas.

3. Mayor complejidad técnica: El moldeo en coquilla requiere de un mayor conocimiento técnico y habilidades especializadas en comparación con otros métodos de fundición, lo que puede limitar su aplicación en ciertos entornos de producción.

4. Limitado diseño de formas: Debido a las restricciones del proceso de moldeo en coquilla, algunas formas geométricas complejas pueden ser difíciles de lograr, lo que puede limitar la versatilidad en el diseño de las piezas.

En conclusión, el moldeo en coquilla presenta ventajas como una mayor precisión dimensional, superficies uniformes, mayor vida útil de la matriz, rápida solidificación y bajo costo de producción. Sin embargo, también tiene desventajas relacionadas con las limitaciones en el tamaño y diseño de las piezas, la mayor inversión inicial, la complejidad técnica y la necesidad de habilidades especializadas. En última instancia, la elección del método de fundición dependerá de las necesidades específicas de cada proyecto y las capacidades de producción disponibles.

Explícame en qué consiste el moldeo en coquilla.

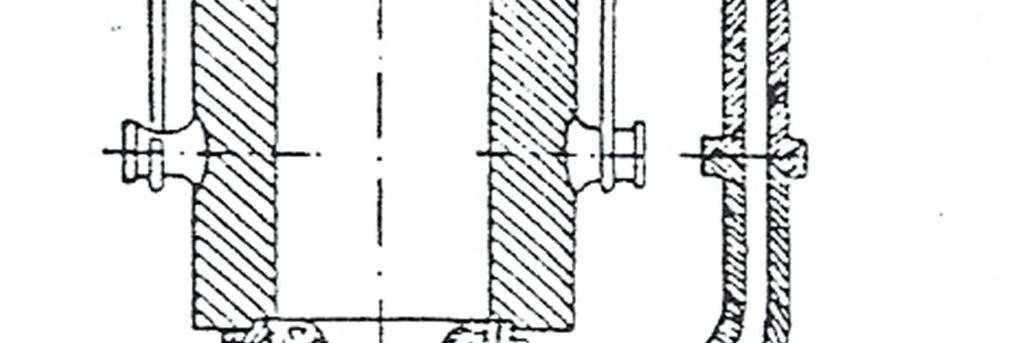

El moldeo en coquilla es un proceso de fabricación utilizado en la industria metalúrgica para la producción de piezas metálicas. Consiste en verter metal fundido en un molde de coquilla previamente preparado, el cual está hecho de dos partes que encajan entre sí.

Una de las principales ventajas del moldeo en coquilla es la alta precisión dimensional que se logra en las piezas producidas. Esto se debe a que el molde de coquilla está formado por dos partes, lo que permite una mayor exactitud en la forma y tamaño de la pieza final. Además, el proceso de moldeo en coquilla es capaz de reproducir detalles complejos y superficies lisas, lo que resulta en una alta calidad estética y funcional de las piezas.

Otra ventaja importante del moldeo en coquilla es su alta productividad y eficiencia. El proceso de llenado del molde se realiza a alta velocidad, lo que permite la producción en serie de piezas con tiempos de ciclo cortos. Además, el uso de moldes reutilizables y la posibilidad de automatizar parte del proceso contribuyen a una mayor eficiencia y reducción de costos en comparación con otros métodos de fabricación.

Sin embargo, también existen algunas desventajas del moldeo en coquilla que deben ser consideradas. Una de ellas es el costo inicial de fabricación del molde de coquilla, ya que requiere de un proceso de diseño y fabricación especializado. Esto puede representar una inversión significativa, especialmente para lotes de producción pequeños o prototipos.

Otra desventaja es que el moldeo en coquilla es más adecuado para la producción de piezas de tamaño pequeño a mediano. La fabricación de piezas muy grandes puede ser complicada debido a las limitaciones del tamaño del molde y la dificultad para manipular el metal fundido. Esto puede requerir de técnicas adicionales como el uso de moldes divididos o la utilización de levantadores mecánicos.

En resumen, el moldeo en coquilla ofrece ventajas significativas en términos de precisión dimensional, calidad estética, productividad y eficiencia. Sin embargo, su costo inicial y limitaciones en la fabricación de piezas muy grandes deben ser considerados al elegir este método de producción.

¿Cuál es la definición de moldeo por gravedad?

El moldeo por gravedad es un proceso de fabricación utilizado para la producción de piezas metálicas mediante el vertido del metal líquido en un molde. El molde, generalmente hecho de acero, se coloca en una posición vertical y se llena con el metal fundido, que luego se solidifica y adquiere la forma deseada.

Una de las principales ventajas del moldeo por gravedad es que permite la producción de piezas de gran tamaño y complejidad con una buena precisión dimensional y acabado superficial. Además, este método no requiere de alta presión como otros procesos de moldeo, lo que reduce los costos y el tiempo de producción.

Sin embargo, también existen algunas desventajas en el uso del moldeo por gravedad. Por un lado, este método puede presentar limitaciones en la obtención de diseños con paredes delgadas o detalles muy finos. Asimismo, el tiempo de solidificación del metal puede ser más largo en comparación con otros procesos de moldeo, lo que puede afectar la productividad en la fabricación de grandes volúmenes de piezas.

En resumen, el moldeo por gravedad es un proceso de fabricación que ofrece ventajas como la capacidad de producir piezas grandes y complejas con buena precisión dimensional, pero también tiene desventajas como limitaciones en el diseño y mayor tiempo de solidificación.

¿Cuál es la definición de un molde metálico?

En el contexto del análisis de las ventajas y desventajas, un **molde metálico** se refiere a una herramienta utilizada en la fabricación de productos que involucran procesos de fundición, moldeo o formado. Este tipo de molde está hecho de metal, como acero o aluminio, y se utiliza para dar forma y solidificar materiales líquidos o semilíquidos, como plástico, vidrio o metal.

Las **ventajas** del uso de moldes metálicos incluyen:

1. **Durabilidad**: Los moldes metálicos son resistentes y pueden soportar altas temperaturas y presiones, lo que les permite tener una vida útil prolongada y resistir el desgaste causado por el material fundido.

2. **Precisión**: Debido a la rigidez y estabilidad del metal, los moldes metálicos permiten obtener productos con dimensiones precisas y acabados de alta calidad.

3. **Repetibilidad**: Los moldes metálicos pueden ser utilizados repetidamente sin perder sus propiedades, lo que permite reproducir de manera consistente productos idénticos.

4. **Versatilidad**: Los moldes metálicos pueden ser diseñados y fabricados de acuerdo a las necesidades específicas de cada producto, lo que ofrece una gran variedad de formas y tamaños posibles.

Sin embargo, también existen algunas **desventajas** en el uso de moldes metálicos:

1. **Costo inicial**: La fabricación de moldes metálicos puede requerir una inversión inicial significativa debido al costo del material y al proceso de diseño y fabricación.

2. **Tiempo de fabricación**: El tiempo necesario para fabricar un molde metálico puede ser más largo en comparación con otros tipos de moldes, lo que puede retrasar el proceso de producción.

3. **Limitaciones de diseño**: Algunos diseños complejos pueden ser difíciles de lograr con moldes metálicos, lo que puede requerir la fabricación de moldes adicionales o el uso de técnicas de mecanizado más avanzadas.

En resumen, los moldes metálicos ofrecen durabilidad, precisión, repetibilidad y versatilidad en la fabricación de productos, pero pueden implicar un mayor costo inicial, tiempo de fabricación más largo y limitaciones en algunos diseños.

¿Qué pasos se siguen en el proceso de fundición?

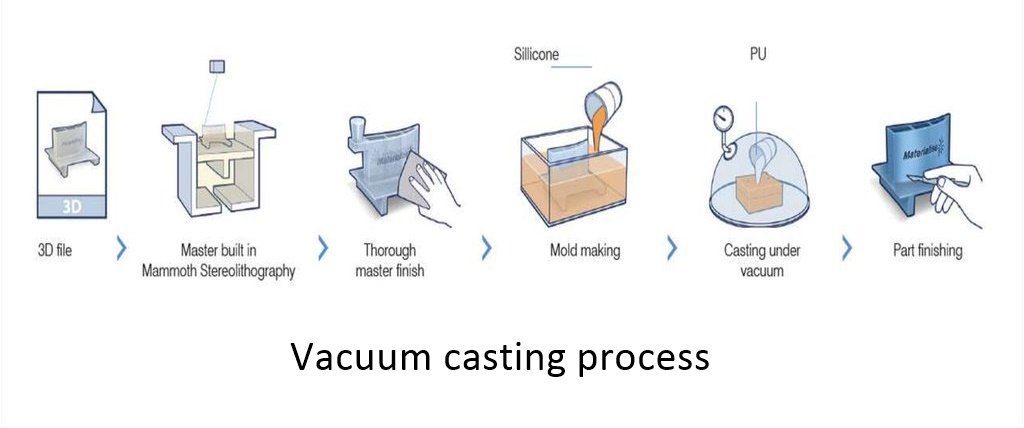

La fundición es un proceso que se utiliza para moldear metales y otros materiales mediante la fusión de ellos en estado líquido y luego dejando que solidifiquen en la forma deseada. Este proceso consta de varios pasos que se detallan a continuación:

1. Preparación del molde: en primer lugar, se debe diseñar y preparar el molde donde se verterá el metal fundido. El molde puede ser de arena, cerámica, metal o cualquier otro material resistente al calor y compatible con el metal que se va a fundir.

2. Fusión del metal: una vez que el molde está listo, se procede a fundir el metal en un horno a temperaturas muy altas. El metal se calienta hasta su punto de fusión y se mantiene en estado líquido durante todo el proceso de fundición.

3. Vertido del metal: una vez que el metal está fundido, se vierte en el molde previamente preparado. Es importante verter el metal de manera cuidadosa y uniforme para evitar defectos en la pieza final.

4. Solidificación y enfriamiento: una vez vertido el metal en el molde, se deja que se solidifique y enfríe. Durante este proceso, el metal pasa de estado líquido a estado sólido y adquiere la forma del molde. El tiempo necesario para la solidificación y enfriamiento depende del tipo de metal y del tamaño de la pieza a fundir.

5. Liberación de la pieza: una vez que el metal se ha enfriado y solidificado por completo, se procede a extraer la pieza del molde. Esto se puede lograr mediante el uso de herramientas como martillos, prensas o incluso disolviendo el molde en caso de que sea soluble.

6. Acabado y limpieza: finalmente, la pieza fundida se somete a un proceso de acabado y limpieza para eliminar rebabas, impurezas y cualquier otro defecto superficial. Esto se puede lograr mediante pulido, esmerilado, granallado u otros métodos de acabado.

En resumen, el proceso de fundición consta de los siguientes pasos: preparación del molde, fusión del metal, vertido del metal, solidificación y enfriamiento, liberación de la pieza, y acabado y limpieza. Cada uno de estos pasos es fundamental para obtener una pieza fundida de calidad y sin defectos. Sin embargo, también es importante tener en cuenta las ventajas y desventajas de la fundición en relación con otros procesos de fabricación, ya que cada proceso tiene sus propias características y aplicaciones específicas.

Preguntas Frecuentes

¿Cuáles son las principales ventajas del proceso de moldeo en coquilla en comparación con otros métodos de fundición?

El proceso de moldeo en coquilla presenta varias ventajas en comparación con otros métodos de fundición.

Una de las principales ventajas es la alta precisión dimensional que se puede lograr con este método. La coquilla, que es una réplica del objeto que se desea fundir, permite obtener piezas con tolerancias muy estrechas y acabados superficiales de alta calidad.

Otra ventaja importante es la uniformidad en la producción de las piezas. El uso de las coquillas garantiza que cada pieza tenga las mismas características, lo que facilita el ensamblaje y reduce la necesidad de ajustes posteriores.

Además, el proceso de moldeo en coquilla permite trabajar con una amplia variedad de metales y aleaciones, lo cual lo hace versátil y adaptable a diferentes necesidades de producción. Esto incluye desde metales ferrosos como hierro y acero, hasta metales no ferrosos como aluminio, cobre y bronce.

Otra ventaja significativa es la alta capacidad de producción que ofrece este proceso. Debido a la automatización y la capacidad de reutilización de las coquillas, se pueden fabricar grandes cantidades de piezas en un período relativamente corto de tiempo.

Por último, pero no menos importante, el proceso de moldeo en coquilla también reduce los costos de producción. Este método requiere menos mano de obra y menos material de colada en comparación con otros métodos de fundición, lo que resulta en una mayor eficiencia y rentabilidad.

En resumen, el proceso de moldeo en coquilla ofrece ventajas importantes como alta precisión dimensional, uniformidad en la producción, versatilidad en la selección de materiales, alta capacidad de producción y reducción de costos. Estas ventajas lo convierten en una opción atractiva para la fabricación de piezas de alta calidad en grandes volúmenes.

¿Cuáles son las desventajas o limitaciones del moldeo en coquilla que podrían afectar su uso en ciertas aplicaciones?

El moldeo en coquilla es un proceso de fundición ampliamente utilizado en la industria para producir piezas de alta precisión y calidad. Sin embargo, como cualquier otro método de fabricación, también tiene sus desventajas o limitaciones que podrían afectar su uso en ciertas aplicaciones. Algunas de estas desventajas incluyen:

1. Costo inicial elevado: El moldeo en coquilla requiere de moldes de metal permanentes o semipermanentes, lo que implica un costo inicial más alto en comparación con otros procesos de fundición. Esto podría no ser viable económicamente para pequeñas series de producción o piezas personalizadas en cantidades limitadas.

2. Limitaciones en el tamaño de las piezas: El tamaño de las piezas que se pueden fabricar mediante el moldeo en coquilla está limitado por el tamaño de los moldes disponibles. Piezas muy grandes pueden resultar difíciles de producir utilizando este método y podrían requerir moldes personalizados que aumenten aún más los costos de fabricación.

3. Tiempo de fabricación más largo: El proceso de moldeo en coquilla es más lento en comparación con otros métodos de fundición, debido a la necesidad de preparar y montar los moldes antes de la producción. Esto puede resultar en tiempos de entrega más largos, especialmente si se requieren grandes cantidades de piezas.

4. Limitaciones de diseño: El moldeo en coquilla puede tener limitaciones en términos de diseño de piezas complejas o con geometrías irregulares. Esto se debe a la necesidad de desmoldear la pieza del molde sin dañarla, lo que puede restringir la forma y características que se pueden lograr.

5. Menor flexibilidad: Una vez que los moldes para el moldeo en coquilla están fabricados, hacer cambios en el diseño o realizar ajustes puede resultar costoso y complicado. Esto significa que el proceso puede no ser tan adecuado para aplicaciones que requieren iteraciones frecuentes o modificaciones de diseño.

Es importante considerar estas desventajas antes de optar por el moldeo en coquilla en determinadas aplicaciones. Si bien tiene muchas ventajas, como la alta precisión y calidad de las piezas, también es fundamental evaluar si estas limitaciones afectan negativamente a los objetivos y requisitos específicos del proyecto.

¿Cómo se compara el costo de producción del moldeo en coquilla con otros métodos de fundición y qué impacto tiene esto en la viabilidad económica de su implementación?

El moldeo en coquilla es un método de fundición que se utiliza para producir piezas complejas con alta precisión dimensional y acabado de superficie. Comparado con otros métodos de fundición, como el moldeo en arena o la fundición a presión, el moldeo en coquilla puede tener un costo de producción más alto.

El principal factor que contribuye al mayor costo del moldeo en coquilla es la fabricación de la coquilla en sí. La coquilla se hace con materiales cerámicos de alta calidad y requiere maquinaria especializada para su construcción, lo que puede implicar un mayor gasto en comparación con la preparación de moldes de arena o el uso de matrices para la fundición a presión.

Otro aspecto que influye en el costo de producción es el tiempo y la mano de obra necesarios para crear la coquilla. El proceso de fabricación de la coquilla implica una serie de etapas, como la creación del patrón, el montaje de la coquilla y el relleno del metal líquido, que requieren experiencia y habilidades especializadas. Esto puede incrementar tanto el tiempo como los costos laborales involucrados en el proceso de fundición.

En cuanto a la viabilidad económica de la implementación del moldeo en coquilla, es importante considerar la cantidad y la complejidad de las piezas a producir. Si se trata de piezas únicas o de bajo volumen, el costo más alto del moldeo en coquilla puede ser compensado por la capacidad de este método para producir piezas con alta precisión y calidad. En cambio, si se requiere la producción en masa de piezas simples, otros métodos de fundición más económicos podrían ser más adecuados desde un punto de vista económico.

Además del costo de producción, es importante tener en cuenta otros factores en el análisis de las ventajas y desventajas del moldeo en coquilla, como la resistencia y durabilidad de las piezas producidas, la posibilidad de realizar modificaciones o reparaciones posteriores y la disponibilidad de los recursos necesarios para implementar este método de fundición.

En conclusión, el moldeo en coquilla presenta una serie de ventajas y desventajas que deben tenerse en cuenta en la toma de decisiones sobre la fabricación de productos. Por un lado, su alta precisión y calidad superficial lo convierten en una opción atractiva para sectores como la automoción y la aeroespacial. Además, su proceso automatizado permite una producción rápida y eficiente. Sin embargo, no todas las industrias se benefician por igual de este método, y su alto costo inicial y complejidad técnica pueden convertirse en obstáculos para su adopción.

Es importante evaluar cuidadosamente las necesidades específicas de cada empresa, considerando factores como el volumen de producción, el tipo de producto y los recursos disponibles. En este sentido, contar con el asesoramiento de profesionales especializados en moldeo en coquilla puede resultar fundamental para tomar la mejor decisión.

Si buscas una solución de moldeo de alta calidad y precisión, no dudes en considerar el moldeo en coquilla. Nuestra empresa ofrece una amplia gama de productos y servicios basados en esta tecnología, adaptados a las necesidades de tu negocio. ¡Contáctanos ahora y descubre cómo podemos ayudarte a lograr resultados excepcionales!

¡Vaya, este análisis sobre el moldeo en coquilla me ha dejado boquiabierto! ¿Quién diría que un proceso tan complejo tendría tantas ventajas y desventajas?

¡Me encantó el artículo! Ahora quiero aprender a hacer moldeo en coquilla en mi patio trasero. ¿Quién se une?

¡Me alegra que te haya gustado el artículo! Aunque hacer moldeo en coquilla en tu patio trasero puede ser emocionante, debes tener en cuenta los riesgos y la logística. Te sugiero investigar más antes de comenzar. ¡Buena suerte!

(Note: The response is brief and cautious, providing a friendly warning and encouraging further research.)