La soldadura MIG, también conocida como soldadura de metal inerte y gas, es ampliamente utilizada en diferentes industrias debido a sus numerosas ventajas. Esta técnica de soldadura ofrece una alta velocidad de producción, lo que la convierte en una opción eficiente para proyectos grandes. Además, la soldadura MIG permite una mayor precisión y control sobre el proceso, lo que resulta en soldaduras limpias y estéticamente agradables. Sin embargo, también tiene algunas desventajas a considerar, como el costo inicial de la maquinaria y la necesidad de una atmósfera de protección adecuada. En este artículo, analizaremos en detalle las ventajas y desventajas de la soldadura MIG.

Ventajas y desventajas de la soldadura MIG: todo lo que necesitas saber

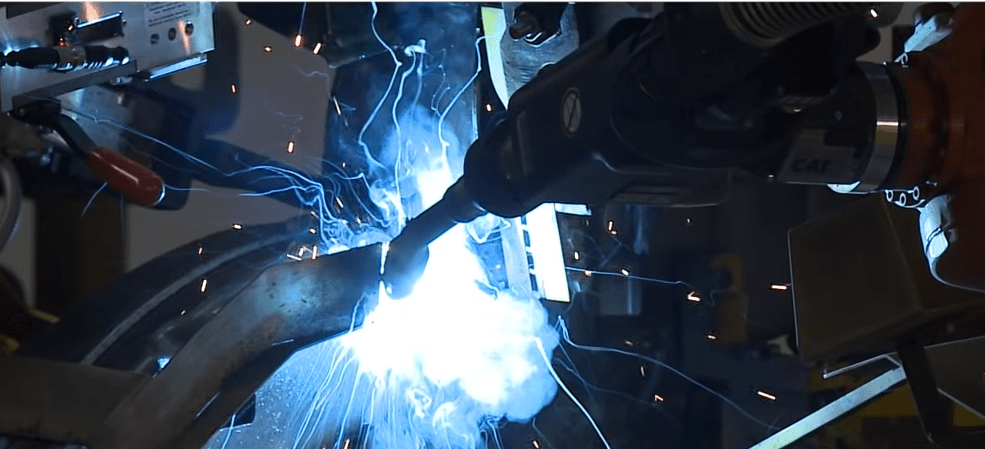

La soldadura MIG (Metal Inert Gas) es un proceso ampliamente utilizado en la industria debido a sus numerosas ventajas.

Veamos en detalle las ventajas de la soldadura MIG:

1. Alta velocidad de soldadura: La soldadura MIG permite un proceso rápido y eficiente, lo que resulta en una mayor productividad en comparación con otros métodos de soldadura.

2. Amplia gama de aplicaciones: La soldadura MIG se puede utilizar en una amplia variedad de materiales, incluyendo acero inoxidable, aluminio, cobre y otros metales.

3. Fácil automatización: El proceso de soldadura MIG se puede automatizar fácilmente, lo que permite la producción en masa y la reducción de costos laborales.

4. Baja cantidad de salpicaduras: En comparación con otros métodos de soldadura, la soldadura MIG produce menos salpicaduras, lo que facilita el trabajo y reduce el tiempo de limpieza posterior.

5. No se requiere flujo: A diferencia de la soldadura por arco sumergido, la soldadura MIG no requiere el uso de un agente de flujo adicional, lo que simplifica el proceso y reduce los costos.

6. Versatilidad en posición de soldadura: La soldadura MIG se puede realizar tanto en posición plana como en otras posiciones, lo que permite una mayor flexibilidad durante el proceso.

Ahora, pasemos a analizar las desventajas de la soldadura MIG:

1. Costo inicial: El equipo necesario para realizar soldadura MIG puede ser costoso en comparación con otros métodos de soldadura, lo que puede ser una desventaja para pequeñas empresas o talleres con presupuestos limitados.

2. Dependencia de gases de protección: La soldadura MIG requiere el uso de gases de protección, como argón o dióxido de carbono, lo que implica un costo adicional y la necesidad de asegurarse de tener suficiente suministro de gas.

3. Limitaciones en materiales de alta resistencia: Aunque la soldadura MIG es adecuada para una amplia gama de materiales, puede tener dificultades cuando se trata de soldar materiales de alta resistencia, como ciertos aceros inoxidables.

4. Alta sensibilidad a la contaminación: La soldadura MIG es más sensible a la presencia de contaminantes, como óxidos en la superficie del metal, lo que puede afectar la calidad de la soldadura.

En conclusión, la soldadura MIG ofrece ventajas significativas en términos de velocidad, versatilidad y productividad. Sin embargo, también tiene algunas limitaciones relacionadas con el costo y la sensibilidad a la contaminación. Es importante considerar estos aspectos al elegir el método de soldadura más adecuado para cada aplicación específica.

Preguntas Frecuentes

¿Cuáles son las principales ventajas de utilizar la soldadura MIG en comparación con otros métodos de soldadura?

La soldadura MIG (Metal Inert Gas) ofrece varias ventajas en comparación con otros métodos de soldadura.

1. Alta velocidad y productividad: La soldadura MIG permite realizar uniones rápidas y eficientes, lo que resulta en una mayor productividad. El proceso de soldadura es continuo, lo que significa que se pueden llevar a cabo soldaduras largas sin interrupciones.

2. Versatilidad: La soldadura MIG se puede utilizar en una amplia variedad de metales, incluyendo acero, aluminio, cobre y acero inoxidable. Esto la hace muy versátil y adecuada para diversas aplicaciones industriales.

3. Fácil automatización: La soldadura MIG se puede automatizar fácilmente mediante el uso de robots o sistemas controlados por computadora. Esto no solo aumenta la precisión de las uniones, sino que también reduce la mano de obra requerida y los costos de producción.

4. No se requiere limpieza especializada: A diferencia de algunos otros métodos de soldadura, la soldadura MIG no requiere una limpieza especializada de las superficies antes de la soldadura. Esto ahorra tiempo y reduce los costos asociados con la preparación de las piezas a soldar.

5. Baja distorsión y mínimo efecto térmico: La soldadura MIG produce una baja distorsión en las piezas a soldar debido a su menor cantidad de calor aplicado en comparación con otros métodos de soldadura. Además, el efecto térmico en la zona afectada por el calor es mínimo, lo que ayuda a preservar las propiedades mecánicas de los materiales.

6. Menos salpicaduras: La soldadura MIG produce menos salpicaduras en comparación con otros métodos de soldadura, lo que facilita la limpieza y reduce los costos asociados con la eliminación de salpicaduras.

En resumen, la soldadura MIG ofrece ventajas significativas en términos de velocidad, versatilidad, automatización, facilidad de limpieza, distorsión reducida, mínimo efecto térmico y menos salpicaduras. Estas ventajas la convierten en una opción popular en muchas aplicaciones industriales.

¿Cuáles son las desventajas más comunes de la soldadura MIG y cómo pueden afectar el resultado final de la unión de metales?

La soldadura MIG, también conocida como soldadura de arco de metal inert gas, ofrece numerosas ventajas en términos de velocidad de soldadura y versatilidad. Sin embargo, también presenta algunas desventajas que pueden afectar el resultado final de la unión de metales.

1. Sensibilidad a la contaminación: El proceso de soldadura MIG es altamente sensible a la presencia de óxidos, suciedad y grasa en la superficie del metal base. Estos contaminantes pueden afectar la calidad de la soldadura, causando inclusiones o porosidades. Por lo tanto, es fundamental realizar una limpieza adecuada antes de llevar a cabo la soldadura.

2. Costo del equipo: La soldadura MIG requiere un equipo especializado, que incluye una fuente de alimentación, un sistema de suministro de gas y un pistola de soldadura. Estos equipos pueden ser costosos, especialmente si se busca adquirir modelos de alta gama. Además, también se necesita un suministro constante de gases de protección, lo que puede generar un costo adicional.

3. Dificultad para soldar materiales delgados: La soldadura MIG puede presentar dificultades para soldar materiales delgados, ya que el calor generado por el arco de soldadura puede deformar o derretir fácilmente las piezas más delgadas. Esto requiere de una mayor técnica y habilidad por parte del soldador para evitar defectos en la unión.

4. Mayor generación de salpicaduras: Durante el proceso de soldadura MIG, se pueden generar salpicaduras de metal fundido. Estas salpicaduras pueden afectar la apariencia y calidad de la soldadura, así como causar daños a la piel o los ojos del operador. Es importante utilizar equipo de protección personal adecuado para evitar lesiones.

5. Limitaciones en la soldadura en posición vertical u overhead: La soldadura MIG presenta ciertas limitaciones al ser utilizada en posición vertical u overhead. Debido a su alta tasa de deposición de material, la soldadura puede ser más difícil de controlar en estas posiciones, lo que puede afectar la calidad y resistencia de la unión.

En resumen, si bien la soldadura MIG ofrece numerosas ventajas, como una alta velocidad de soldadura y versatilidad, también presenta desventajas que pueden afectar el resultado final de la unión de metales. Es importante tener en cuenta estas desventajas y tomar las medidas adecuadas para minimizar su impacto, como la limpieza del metal base y la adquisición de equipos y materiales de calidad.

¿Cómo se pueden minimizar las desventajas de la soldadura MIG y maximizar sus ventajas para obtener resultados óptimos en los proyectos de soldadura?

La soldadura MIG (Metal Inert Gas) es un proceso de soldadura ampliamente utilizado en diversos proyectos debido a sus numerosas ventajas. Sin embargo, presenta algunas desventajas que pueden afectar la calidad y eficiencia del proceso. A continuación, se presentan algunas estrategias para minimizar las desventajas y maximizar las ventajas de la soldadura MIG:

1. **Selección adecuada de los parámetros de soldadura**: Es fundamental ajustar correctamente los parámetros de soldadura, como la corriente, la velocidad de alimentación del alambre y el flujo de gas, para obtener resultados óptimos. Esto ayudará a evitar defectos como porosidad o falta de penetración.

2. **Utilización de alambres de alta calidad**: La elección del alambre es importante ya que puede afectar la calidad de las soldaduras. Se recomienda utilizar alambres de alta calidad que cumplan con los estándares y requisitos del proyecto. Además, se deben seleccionar los alambres adecuados para diferentes tipos de metales base y aplicaciones específicas.

3. **Preparación adecuada de las superficies**: Antes de realizar la soldadura, es esencial preparar adecuadamente las superficies de las piezas a unir. Esto incluye limpiarlas de suciedad, aceite y óxido, además de eliminar cualquier material sobrante o defectuoso. Una buena preparación de las superficies permitirá lograr una fusión adecuada y minimizará la formación de escoria.

4. **Control de la protección gaseosa**: Durante el proceso de soldadura MIG, se utiliza un gas protector para evitar la oxidación de la soldadura. Es importante asegurarse de que la protección gaseosa sea adecuada y constante durante toda la soldadura. Se recomienda utilizar un flujo de gas suficiente y bien direccionado para minimizar la oxidación y garantizar una soldadura de calidad.

5. **Control de la temperatura**: La soldadura MIG puede generar altas temperaturas, y esto puede afectar la estructura del material base y provocar deformaciones o distorsiones. Para minimizar este efecto, se puede utilizar precalentamiento en piezas de gran grosor y aplicar técnicas de enfriamiento controlado después de la soldadura para evitar tensiones excesivas.

6. **Capacitación y experiencia del operador**: Un operador de soldadura con una buena capacitación y experiencia en soldadura MIG puede maximizar las ventajas y minimizar las desventajas de este proceso. La correcta manipulación y control de la antorcha, así como la selección adecuada de los parámetros de soldadura, son fundamentales para obtener resultados óptimos.

En resumen, para minimizar las desventajas de la soldadura MIG y maximizar sus ventajas, es necesario realizar una selección adecuada de parámetros, utilizar alambres de alta calidad, preparar correctamente las superficies, controlar la protección gaseosa y la temperatura, y contar con operadores capacitados y experimentados. Seguir estas estrategias ayudará a obtener resultados óptimos en los proyectos de soldadura.

En conclusión, la soldadura MIG (Metal Inert Gas) presenta numerosas ventajas que la convierten en una técnica ampliamente utilizada en diferentes industrias. Sus características, como la alta velocidad de soldadura, la posibilidad de soldar una gran variedad de materiales y la facilidad de uso, la convierten en una opción atractiva para muchos profesionales.

Sin embargo, también existen algunas desventajas a tener en cuenta. La necesidad de utilizar un gas de protección y el equipo especializado pueden incrementar los costos iniciales de esta técnica. Además, su aplicabilidad se ve limitada en ciertos casos, como la soldadura en posiciones difíciles o en materiales muy delgados.

A pesar de estas limitaciones, la soldadura MIG sigue siendo una excelente opción para muchos proyectos de soldadura. Antes de decidir qué tipo de soldadura utilizar, es importante evaluar las necesidades específicas de cada trabajo y considerar tanto sus ventajas como sus desventajas.

Si estás buscando productos relacionados con la soldadura MIG, te recomendamos explorar nuestra selección de equipos y consumibles de soldadura MIG en nuestra tienda online. Nuestro catálogo incluye una amplia gama de productos de alta calidad que te ayudarán a obtener resultados excepcionales en tus trabajos de soldadura. No dudes en contactarnos si tienes alguna pregunta o necesitas asesoramiento adicional. ¡Empieza a trabajar con la soldadura MIG y aprovecha todas sus ventajas en tus proyectos de soldadura!